GewindeFormer

Gewindeformer, die auch als Gewindefurcher bezeichnet werden, sind Gewindeschneider, die ihre Anwendung in der Verformung von Innengewinden finden. Im Vergleich zu den Gewindeschneidwerkzeugen verfügen Gewindeformer über Formkanten und Drückstollen mit Polygonprofil.

Die Verformung des Innengewindes sorgt nicht für eine Durchtrennung der Werkstofffasern, sondern lediglich für eine Stauchung. Daraus resultiert eine Kaltverfestigung des Werkstoffs, welche wiederum zu einer erhöhten Stabilität des geformten Gewindes führt.

Somit stellen Gewindeformer eine wertvolle Alternative zu den herkömmlichen Gewindeschneidwerkzeugen dar und sind speziell für Anwendungen geeignet, bei denen eine höhere Werkstofffestigkeit der gefertigten Gewinde erwünscht ist.

Gewindeformen bietet Ihnen zahlreiche Vorteile!

Der Gewindeformer erlaubt im Gegensatz zum Gewindebohrer wesentlich höhere Schnittgeschwindigkeiten und zeichnet sich durch erheblich verbesserte Standzeiten aus. Außerdem entstehen während des Arbeitsprozesses keinerlei Späne, wodurch Spanverklemmungen vermieden werden können und die Entsorgung von Spänen hinfällig ist. Da das Verfahren spanlos ist, ist der Gewinderformer außerdem für größere Gewindetiefen geeignet und führt seltener zu einem Werkzeugbruch. Zudem sorgt der Gewindeformer für eine höhere Werkstoff-Festigkeit der produzierten Gewinde und für eine optimale Oberflächengüte der Gewindeflanken. Durch einen Gewindeformer bleiben Ihnen Steigungsfehler, Fehler beim Schneidprozess oder unzulässige Vorweiten erspart und es können enge Fertigungstoleranzen eingehalten werden. Zusätzlich wird die Lehrenhaltigkeit des geformten Gewindes jederzeit gewährleistet. Für Sackloch- und Durchgangslochgewinde sowie für ein breites Spektrum verschiedenster Werkstoffe wird nur ein einziger Former-Typ benötigt.

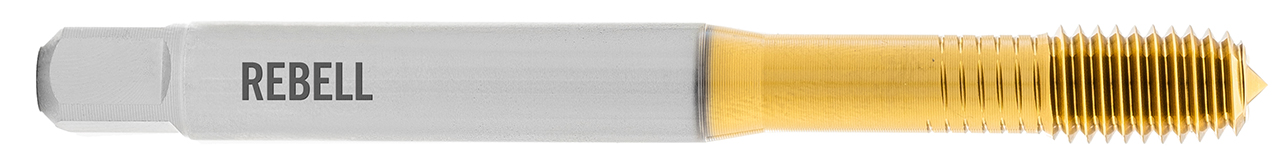

Gewindeformer ohne Schmiernuten

Unser Gewindeformer des Typs IGF ist für die üblichen, weniger anspruchsvollen Former-Anwendungen bis 1,5 x Durchmesser geeignet. Ein Gewindeformer ohne Schmiernuten wird für gewöhnlich mit Hilfe einer Maschine verwendet, wodurch hohe Geschwindigkeiten und höchste Präzision gewährleistet werden. Dieser Prozess sorgt für eine geringere Wärmeerzeugung und bewirkt somit folglich auch eine längere Lebensdauer des Werkzeugs. Es sollte jedoch beachtet werden, dass für einige Werkstück-Materialien eine Schmierung dennoch zwingend notwendig ist, um eventuelle Beschädigungen des Werkstücks und des Werkzeugs zu vermeiden.

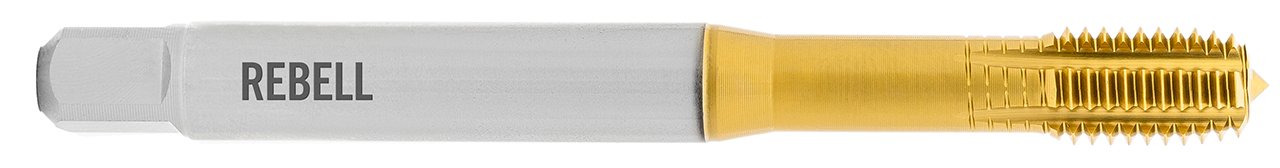

Gewindeformer mit Schmiernuten

Unser Gewindeformer des Typs IGF-S mit Schmiernuten ist besonders für größere Gewindetiefen über 1,5 x Durchmesser, für größere Abmessungen (ab 8 mm) und bei einem verstärkten Bedarf von Schmiermittel, beispielsweise bei Durchgangsgewinden und/oder horizontaler Arbeitsweise geeignet. Dabei wird das Schmiermittel, noch bevor das Werkzeug in das Werkstück eindringt, in die Schmiernuten des Gewindeformers eingebracht. Sobald der Gewindeformer in das Werkstück dringt und mit der Gewindeformung beginnt, wird das Schmiermittel aus den Schmiernuten gleichmäßig zwischen dem Gewindeformer und dem Werkstück verteilt. Das Schmiermittel sorgt für eine reduzierte Reibung während des Formvorgangs und schützt somit sowohl den Gewindeformer als auch das Werkstück vor Beschädigungen und frühzeitiger Abnutzung. Gewindeformer mit Schmiernuten finden häufig Verwendung in der Bearbeitung von harten Materialien wie Stahl und Edelstahl, da diese Materialien eine höhere Reibung erzeugen und dadurch eine verstärkte Schmierung benötigt wird. Die Schmiernuten auf dem Gewindeformer sind dafür zuständig, dass das Schmiermittel effektiv zwischen Werkzeug und Werkstück verteilt wird und somit ein präzises und qualitativ hochwertiges Gewinde erzeugt wird.

Für welche Werkstoffe ist der Gewindeformer geeignet?

Die spanlose Verformung eignet sich vor allem für alle kaltverformbaren Werkstoffe mit guten Fließeigenschaften und einer Mindestdehnung von 6 – 8 %. Dazu zählen Leichtmetalle, Rein- und Edelmetalle, weiche Stähle (insbesondere Bleche, Stanz- und Pressteile), langspanende Buntmetalle wie Kupfer- und Aluminium-Legierungen, weiche Bronze, Zink- und Druckguss-Legierungen und rost- und säurebeständige Stähle. Es sind außerdem noch zahlreiche weitere Materialen für das Gewindeformen geeignet, die hier nicht aufgelistet sind.

Aber: Es gibt auch Grenzen des Gewindeformers

Da sich spröde, kurzspanende Werkstoffe mit minimaler Dehnung wie zum Beispiel Grauguss nicht kaltverformen lassen, sind sie nicht zur Bearbeitung mit einem Gewindeformer geeignet. Zur Kaltverformung hochfester Stähle über 1.000 N/mm² oder AlSi-Legierungen mit mehr als 12% Si-Anteil eignen sich allenfalls beschichtete Hartmetall-Gewindeformer. Die Grenze der maximal noch formbaren Gewindesteigung liegt bei ca. 4 mm. Zudem sind Abmessungen mit mehr als 60 mm Außendurchmesser aufgrund des stark ansteigenden Drehmoments nur sehr schwierig zu formen. Durch verstärkte Zugabe von Schmierstoff und einem vermehrten Austritt im Einlaufkegel ist es jedoch auch möglich, größere Durchmesser zu formen.

Die Voraussetzungen des Gewindeformens

Zusätzlich zur ausreichenden Dehnungsfähigkeit des Werkstoffes sollte beim Gewindeformen eine optimale Schmierung gewährleistet sein. Ein Abreißen des Schmierfilms sorgt leicht zu Werkstoffaufschweißungen und führt schließlich zu unsauberen Gewindeoberflächen oder möglicherweise sogar zum Werkzeugbruch. Empfehlenswert ist es, für alle Werkstoffe bevorzugt druckfeste Spezial-Öle einzusetzen.

Ein besonderes Augenmerk sollte auch auf die genaue Einhaltung der empfohlenen Vorbohrungsdurchmesser gelegt werden. Beachten Sie dabei, dass die Kernlochbohrung für das Gewindeformen größer ausfällt, als dies beim Gewindeschneiden der Fall ist.

Besuchen Sie unseren Online-Shop

Alle Produkte finden Sie auch in unserem Online-Shop.